Lorsqu’on utilise des solvants à faible point éclair, le risque d’explosion est réel.

Les cuves et les bacs de nettoyage par ultrasons doivent être conçues pour assurer la sécurité des opérateurs et des installations.

Découvrez comment Technett a résolu cette contrainte de risque d’explosion.

L’utilisation de produits ayant un faible « point éclair »

Certaines applications de nettoyage ne peuvent donner de bons résultats qu’avec l’utilisation de solvants entraînant la présence de risques d’explosion.

Nous pouvons vous proposer des solutions sur mesure répondant à cette problématique.

Préalable : Le contrôle de température

Le point éclair d’un solvant correspond à la plus petite température à partir de laquelle l’apport d’une source d’énergie entraîne l’inflammation des vapeurs émises par ce solvant.

La plupart des solvants couramment utilisés ont un point éclair très bas.

Par exemple, celui de l’acétone (très utilisé dans l’industrie) est de -10°.

Or le traitement par ultrasonique entraîne un apport de calories au solvant conduisant alors à l’échauffement de celui-ci et donc, à terme, à l’accroissement du risque d’inflammation.

Pour les solvants ayant un point éclair plus élevé (au-delà de la température ambiante), la première précaution est de mettre en place un système de contrôle de température.

Grâce à notre savoir-faire, nous pouvons automatiser nos bacs ultrasons en fonction de la température du bain.

En effet, la méthode est simple et efficace, nous automatisons l’arrêt des ultrasons grâce à des capteurs de température.

Ainsi, si votre bain atteint le seuil de température défini, la cuve va stopper automatiquement le fonctionnement des ultrasons jusqu’à ce que la température soit redescendue à un niveau assurant la sécurité de votre bain ultrasons et de votre personnel.

Pour des utilisations intensives ne permettant pas le refroidissement naturel du produit contenu dans votre bac ultrasons, il nous est également possible de mettre en place une boucle de refroidissement sur nos installations afin d’éviter l’arrêt de la cuve et assurer une disponibilité maximale du nettoyeur ultrasons.

Cependant, le risque d’échauffement du bain n’est pas le seul problème pouvant se présenter lors de l’utilisation de produit ayant un faible point éclair.

Il est impératif de prendre en compte le risque de mise en contact du solvant avec l’équipement électrique de la cuve.

En effet, ce risque est principalement lié au percement de la paroi de la cuve ou d’une éventuelle fuite. Ceci entraînant alors un contact soit avec les composants ultrasoniques soit avec les éléments électriques de la cuve.

Première solution : L’utilisation d’un bain-marie

Cette technique repose sur la capacité des ultrasons à traverser les parois fines. Ainsi, il vous est possible de traiter une pièce avec un solvant contenu dans un récipient lui-même placé dans le bac ultrasons. Cette technique permet de créer une barrière supplémentaire entre les éléments électriques et le solvant.

L’utilisation d’un bain-marie permet donc de réduire drastiquement ce risque puisque cela impliquerait un percement de votre récipient et de la cuve.

De plus, la concentration de solvant dans le bain (si votre récipient est percé) est bien moins importante et les risques d’inflammation sont également réduits.

Cependant, ce système ne dispose pas d’une certification « Atex », il devra donc être mis en place sous la responsabilité de l’exploitant.

Si vous souhaitez connaître tous les avantages détaillés de l’utilisation de ce procédé, vous pouvez consulter notre article sur le bain marie.

Deuxième solution : la mise en place d’un système certifié Atex

La dernière solution, et de loin la plus sûr, est la mise en place d’un système certifié Atex (ATEX directive 2014/34/EC) sur votre installation (vous pouvez visiter le site de l’INRS à propos de cette certification).

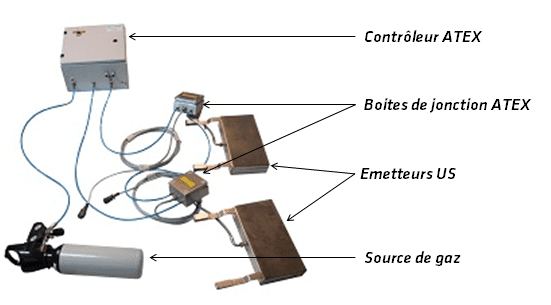

Ce système permet un contrôle de pression de gaz à l’intérieur de vos émetteurs et de votre cuve.

Le procédé est le suivant :

nous injectons un gaz de protection (azote ou air comprimé propre et sec) à l’intérieur des émetteurs et un système électronique vérifie qu’il n’y a pas de variation de pression à l’intérieur de ces éléments. Si c’est le cas, c’est qu’il y a une fuite et le système électrique de votre cuve s’arrête instantanément.

Ce système Atex est donc le moyen le plus sûr d’éviter les risques liés à l’utilisation de produits ayant un faible point éclair.

Pour tout autres types de problématiques, Technett vous propose des installations adaptées.

Si vous souhaitez nous soumettre vos demandes afin que nous développions la cuve qui vous convient, n’hésitez pas à nous contacter.